创新制造业的挑战

下一代制造业的社会需求

提高生产率和降低成本一直是制造业面临的最重要挑战之一。信息和通信技术(ICT)等快速发展的技术创新为应对这些挑战提供了动力。目前,以“物联网(IoT)”为关键词,进一步考虑高效率、节省劳动力和减少环境负担,试图对制造业进行创新。*例如,工厂设施和设备连接到互联网进行数据采集和分析。这些工作正在加速进行,以提高生产率。换句话说,目标是通过物联网实现互联或智能工厂。这就是所谓的“工业4.0”或第四次工业革命。

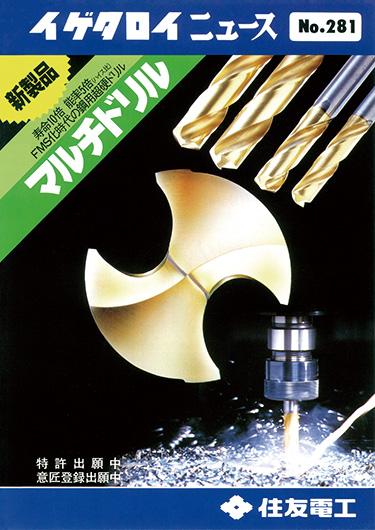

住友电机集团通过提供一系列由硬质合金、立方氮化硼(CBN)和烧结金刚石制成的刀具产品,为提高生产率和降低成本做出了贡献。在这些产品中,本文主要介绍Multidrill。1984年,住友电机向市场推出了Multidrill,这是一款革命性的产品,为全球制造业带来了创新。下面介绍了Multidrill的发展历程、现状和未来前景。

*将无数事物连接到互联网上进行信息交换,以将事物转换为数据,并在数据的基础上推进自动化,从而创造新的价值。

它始于igettalloy。

多钻机发展历史

硬质合金革新了刀具,改变了制造业

在德国发展硬质合金之前,大多数刀具都是用高速钢制造的。硬质合金使切削工具演变为超硬工具。

硬质合金是由硬质碳化钨和钴混合烧结而成的复合材料。该材料具有高硬度、高耐磨性、高耐热性等特点。它能够以比高速钢更高的速度进行加工。硬质合金革新了切割工艺。1923年,德国人发明了世界上第一块硬质合金。它于1927年投放市场。同年,住友电气开始研究这种材料。1928年,公司成功研制出雷电竞app官方由硬质合金制成的拉丝模具原型(用于将线材加工到指定直径的工具)。1931年,硬质合金刀具在“Igetalloy™”品牌下实现了商业化。从那时起,Igetalloy™已经发展成为一个广泛的产品范围,以满足各种加工需求,包括车削,铣削,端铣和钻孔。

硬质合金钻头设计切屑层的发展

在硬质合金80多年的历史中,硬质合金钻头的研制和推出是一个划时代的事件,使制造业中的机械加工发生了显著的演变。在钻井领域,由于强度的原因,人们认为很难使用硬质合金。1982年,Yoshikatsu Mori(现任住友电气硬金属公司高级工程师)勇敢地迎接了这一挑战。

“硬质合金钻头的发展始于其在铸件和其他相对易于钻取的材料上的应用。20世纪70年代末,可以加工钢材的硬质合金钻头开始广泛使用。这些钻头有一个用于安装工具的钢柄,螺旋槽的尖端是钎焊的硬质合金切削刃,直径为12毫米或更大。然而,一项关于高速钢钻头使用情况的调查显示,绝大多数高速钢钻头的钻孔直径都在10毫米或以下。因此,我们进行了一个开发项目,首先设想开发小直径钻头,然后将结果应用于大直径钻头,”Mori说。

钻头与其他切削工具的不同之处在于,它们还需要具有从孔底部排出切削过程中产生的碎屑的功能。这是开发硬质合金钻头的阻碍因素。在机械加工中,钻头的一个基本要求是不断裂。如果不疏散芯片,钻头就会断裂。为了顺利地清除碎屑,凹槽必须宽。如果提供宽凹槽,它将导致相应减少的横截面积,并且钻头的强度将降低。总之,重点是如何扩大钻头的横截面以提高强度,并通过缩小的凹槽顺利清除切屑。这是最困难的挑战。

“我们注意到了芯片。大的碎屑会卡在钻头的凹槽里。然而,短而薄的切屑被平稳地喷射出来。通过反复的原型开发和评估过程,我们发现采用弧形的切削刃,可以生产出短而薄的切屑,从而实现平稳的疏散。这是开发硬质合金钻头最重要的突破,”Mori回忆道。

市场高度评价了多钻头的优良加工效率

1984年,经过两年的开发,Multidrill开始生产和销售。市场热烈欢迎这种产品。包括主要汽车制造商在内的许多客户先后选择了Multidrill,对它的需求迅速增长。与传统的高速钢钻头相比,Multidrill将加工效率提高了4- 10倍,使加工生产率大幅提高。

尽管如此,钻头是一种切削工具,在某些情况下可能无法显示其真实性能,这取决于使用它的机器、条件设置和使用方法。作为解决这个问题的办法,他们促进了教育活动,例如访问用户、制订和提供培训框架以及举行培训讨论会。这些努力刺激了Multidrill的广泛使用。更重要的是建立服务网络。在使用过程中,钻头的切削刃磨损,在切削时变得无效。要再次使用钻头,切削刃需要重新磨尖,使其恢复到原始状态。当然,重新锐化的切削刃的质量必须与那些全新的钻头一样好。同时,客户要求他们以较低的成本和较短的交付时间内提供服务。为了应对这些挑战,他们与日本各地的研磨服务公司建立了合作关系,建立了一种新的再锐化网络模式。此外,他们致力于再锐化设备的开发,并为机器制造商提供程序。

“人们一度认为Multidrill离商业化还有很长的路要走。现在回想起这段时光,我充满了喜悦。的确,我和我的同事们一起努力让梦想更接近现实,经历了很多波折。我获得了大量的知识。我的下一个挑战是通过将我的知识传授给更多人,为Multidrill的发展做出贡献,”Mori说。